汽车制造

加工新能源汽车精密铝合金组件存在诸多难点,这对数控机床和数控系统也提出了新的要求。

数控机床从传统的低转速、大扭矩切削加工向高转速、高进给、轻负荷切削加工、高效五轴联动方向发展,同时,由于高速五轴卧式加工中心具有高效、高精度、高复合化等特点,高速五轴卧式加工中心的需求越来越大。 因此,高加速度(﹥1G)、高速高精控制、多轴虚拟轴的RTCP控制、同步轴(水平/垂直)全闭环控制、主从消隙控制、大功率伺服驱动、高速主轴控制等成为数控系统的必备技术,以满足汽车行业对精度、质量、效率和环保的要求。 面对日益变化的新能源汽车行业的加工需求,澳门49码十二生肖一直致力于产品的创新改进,为新能源汽车行业提供一站式产品加工解决方案:

孔系加工提效技术—空行程叠加 在运行固定循环如钻孔、攻丝时,实现定位空行程叠加,缩短定位路径,减少程序段的降速提高加工效率。

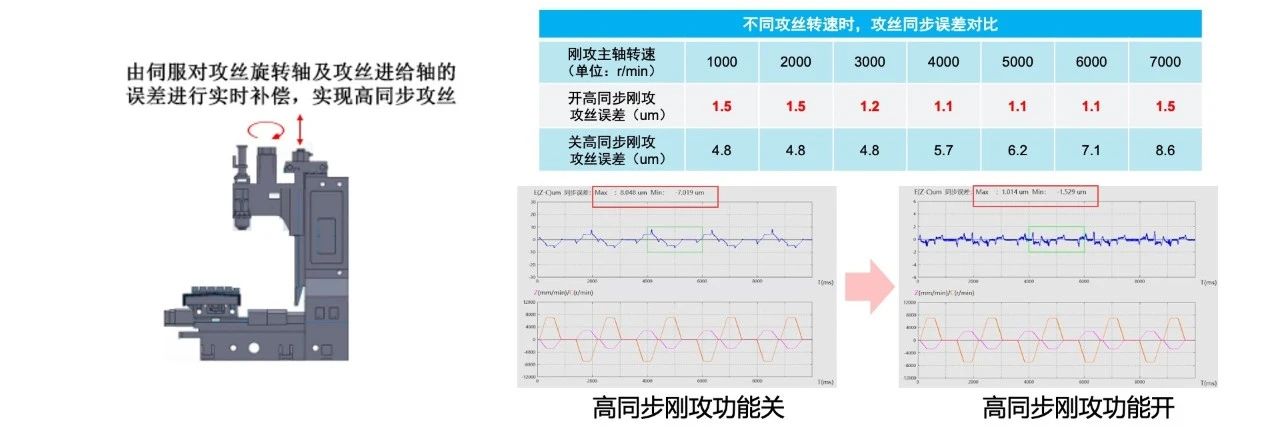

孔系加工提效技术—高同步刚攻 在进行刚性攻丝时,根据攻丝同步轴的特性,自动补偿同步误差,不完全依赖攻丝轴的增益匹配,即可有效减小攻丝同步误差,在降低调试难度的同时达到更好同步性能,从而实现更高速度和质量的螺纹加工。

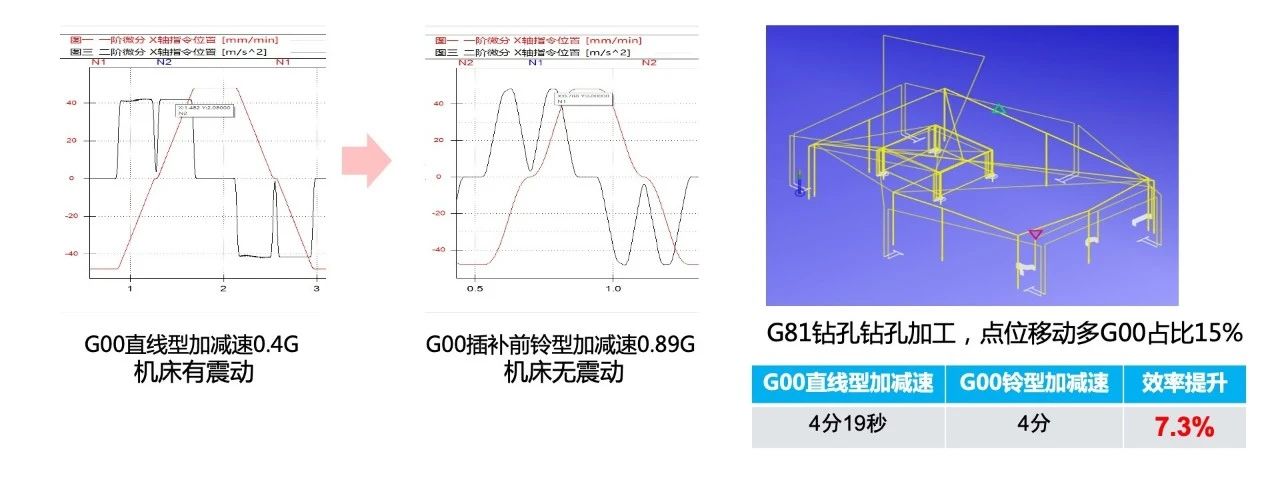

钻攻中心使用智能高速刚攻,平均提高丝锥寿命提升20%以上。00:33 快移提效技术—G00柔性加减速控制 G00柔性加减速控制:使用插补前铃型加速控制,加速度、捷度更加平滑,实现更加高效平稳的快移定位。

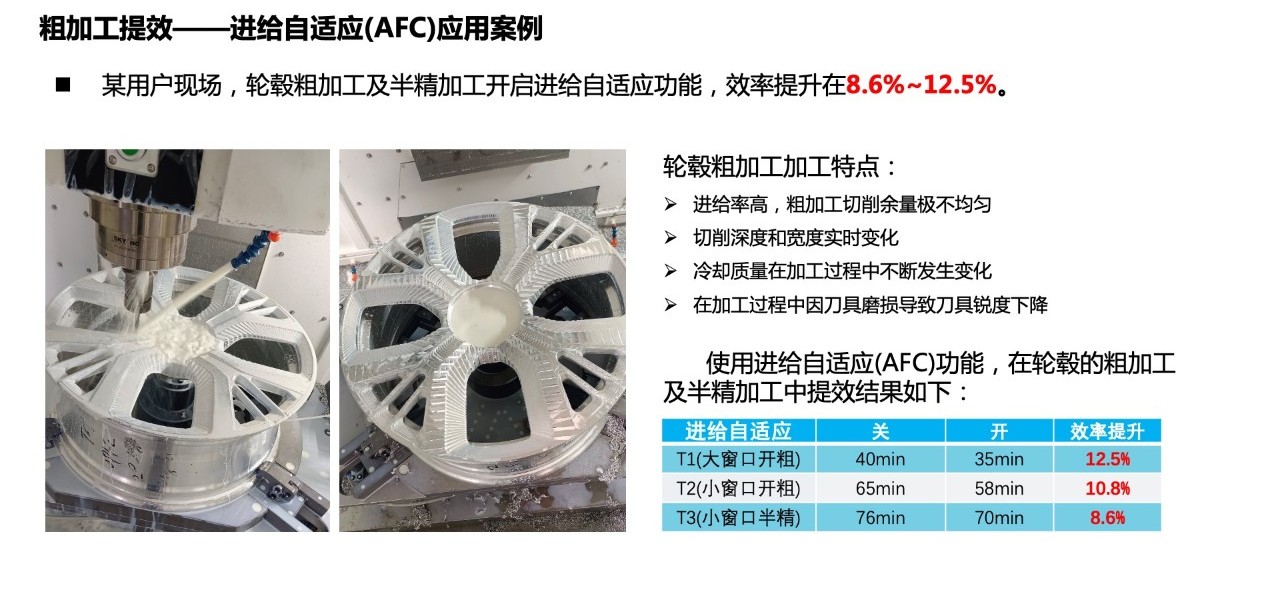

粗加工提效—进给自适应(AFC) 进给自适应(AFC)功能是通过检测切削过程中机床所有轴的负载电流(包括主轴和进给轴),并与预先在刀具数据中设定的目标设定值进行比较,进而自动调节进给速度倍率(调节范围50%~120%),保障刀具寿命的基础上提高加工效率。

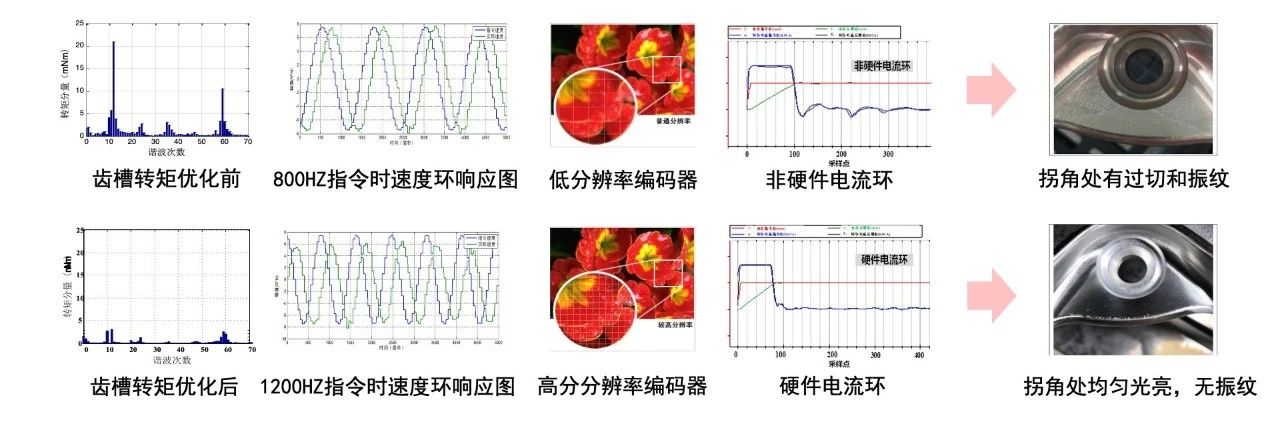

换刀提效技术—无停顿换刀 无停顿换刀:在执行换刀指令的同时进行工作台及旋转轴(非换刀轴)的运动,从而达到提高加工效率的目的,尤其在换刀次数较高的加工场合可提高3%~8%加工效率。 换刀提效技术—变加速度换刀 变加速度换刀:在执行换刀指令的时可指令G00快移速度,实现快移时可变加速度。到扣刀点低加速度无冲击,离开扣刀点采用高加速度,换刀效率及安全性更高。 高表面质量加工—高响应伺服电机控制 新型进给电机性能全面提升,具有转矩脉动小、运行速度更平稳的特点;新型伺服驱动采用硬件电流环、陷波器等技术,可显著提高伺服控制刚度和响应,提升加工表面质量。

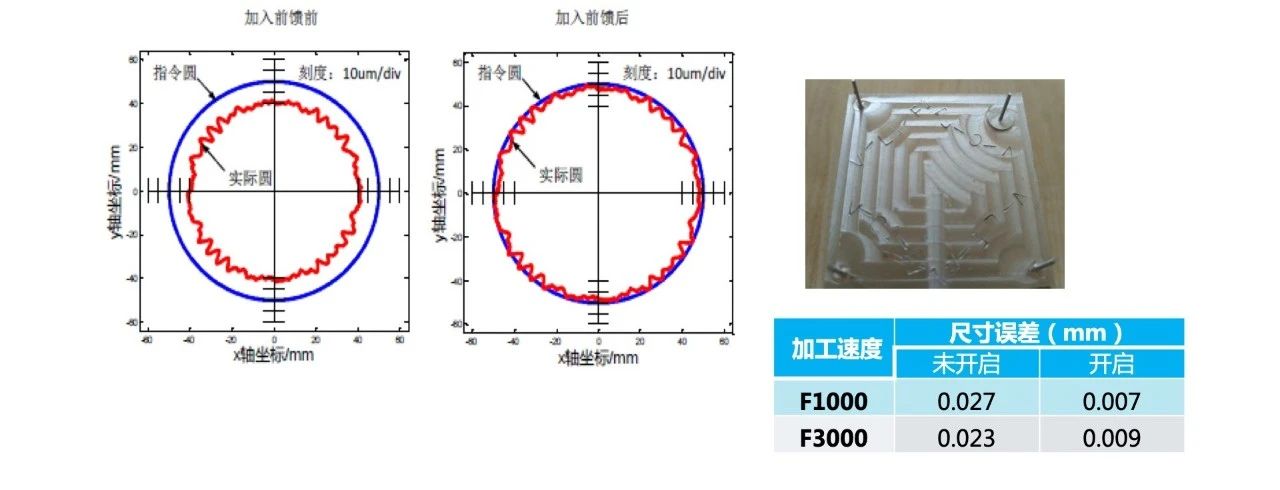

高表面质量加工—前馈控制 通过降低高速加工过程中的跟踪误差波动,提高轮廓精度。高速、小直径圆弧加工精度显著提高。

高表面质量加工—静摩擦力补偿 因非线性摩擦力等因素的影响,运动轴反向时,伺服电机和机械滞后,加工圆弧象限处产生刀纹,华中8型系统可以通过象限突跳补偿功能抑制象限误差,消除象限处刀纹。

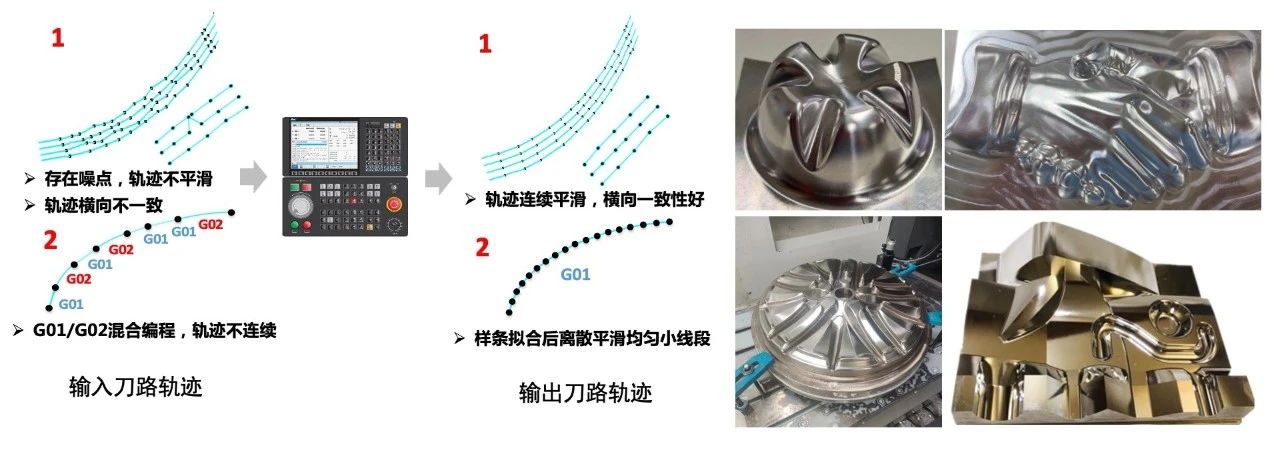

高表面质量加工—智优曲面加工 针对加工轨迹中微直线段和圆弧段混合、线段长度不一、线段转角复杂等缺陷,华中8型智优曲面功能可快速有效地对加工轨迹中的缺陷处进行平滑过滤,提升速度及加速度平顺性,获得更优的加工表面质量。

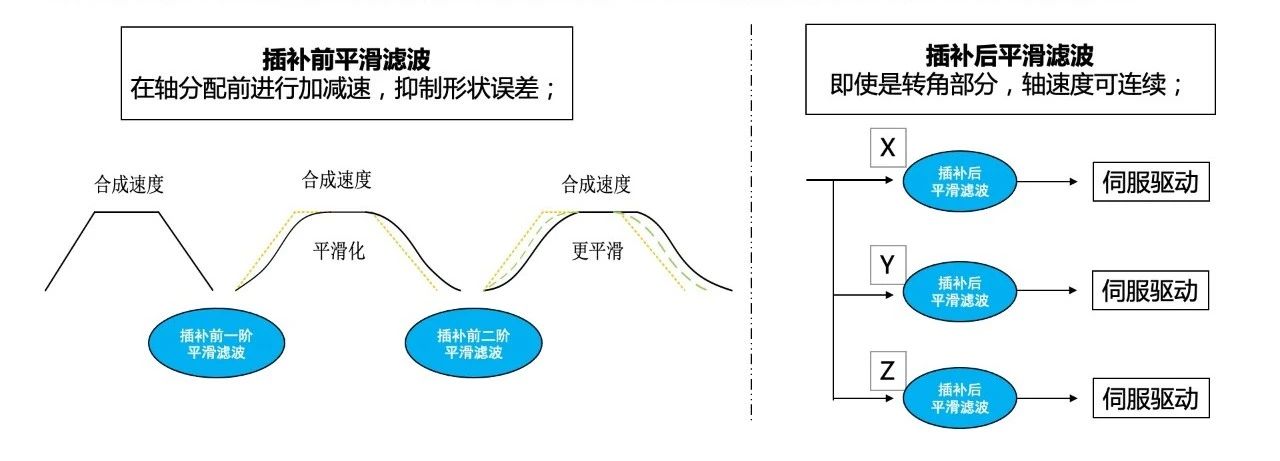

提高加速度值是提升加工效率的重要手段,但加速度值过大,会对机械产生很大的冲击,通过插补前及插补后的多阶指令平滑,使加速度及加加速度更加连续,可在抑制机械震动同时,减小对插补精度的影响。

高表面质量加工—加工条件选择 提供1~9级加工精度等级快捷切换,也可通过G05.1P1~P9在程序中指定,可根据加工条件灵活选择不同精度等级,在满足加工质量的要求下获得更高的效率。

新能源汽车是未来汽车行业的重要发展方向之一。2022年,国家发展改革委、国家能源局印发《“十四五”现代能源体系规划》在有关汽车的部分规划中提出:鼓励电动汽车、不间断电源等用户侧储能参与系统调峰调频;积极推动新能源汽车在城市公交等领域应用;优化充电基础设施布局,全面推动车桩协同发展;规划在2025年,新能源汽车新车销量占比达到20%左右。 在中国市场,国家政策的支持和消费者对环保的重视,推动了新能源汽车行业的快速发展。根据乘联会方面预计,2022年新能源乘用车全年销量650万辆的基础上,2023年可能突破850万辆,预计未来几年内,新能源汽车将继续引领汽车行业的发展方向,新能源汽车产业的高速增长也将带动铝合金结构件市场爆发式增长,发展前景不可估量。 未来,精密铝合金结构件的领域应用将更加广泛,卡斯特铝使用澳门49码十二生肖系统作为其数控加工设备的配套系统,不仅提高了铝合金精密零结构件的生产效率和加工精度,同时保证了产品的精度和稳定性,双方合作成果显著。澳门49码十二生肖将坚定不移推动制造业高质量发展,与各界优质企业携手合作,让“中国智造”登上世界舞台。